Pinturas y Relacionados del Ecuador

Ayudamos a proteger sus activos más valiosos con revestimientos industriales de alta calidad.

Sobre Pyrel SAS

Desde el año 1973 HEMPEL (ECUADOR) S. A. abrió sus operaciones y fábrica para atender los requerimientos de pinturas en la zona conocida como el Pacto Andino, convirtiéndose en …………

¡Encuentra la pintura ideal!

Segmentos

Marino

Recubrimientos antiincrustantes y antiadherentes que protegen las embarcaciones eficientemente.

Petróleo y Gas

Sistemas de protección interior y exterior con alta resistencia química y térmica que cumplen con las más altas exigencias del segmento.

Infraestructura

Amplio abanico de recubrimientos industriales que protegen todos sus activos de condiciones adversas.

Yates

Revestimientos que reducen el rozamiento de la embarcación consiguiendo con eso un gran ahorro de combustible en consecuencia menor emisión de CO2.

Energía

Amplio abanico de recubrimientos industriales que protegen todos sus activos de condiciones adversas.

Minería

Sistemas de protección y recubrimiento de alta calidad que garantizan la resistencia y duración en ambientes agresivos.

Información de Interés

Según el consenso mundial se estima que entre el 70% y el 80% de las fallas del sistema de pintura y el inicio de la corrosión se deben a deficiencias en esta etapa, por lo que la «preparación de la superficie» es un factor de éxito en el mantenimiento de la propiedad.

PYREL SAS con base en su experiencia considera este paso importante ya que le brinda un programa de calidad, le brinda los estándares para el correcto funcionamiento de sus sistemas de recubrimiento.

Si se aplican recubrimientos industriales sobre una superficie limpia libre de contaminantes visibles (suciedad, óxidos, aceites) y sustancias contaminantes invisibles (sales, productos químicos, etc.), hará un estrecho contacto entre el recubrimiento y la superficie, lo que puede aislarlo completamente de su entorno, por lo que el electrolito no llegará a la superficie rompiendo el ciclo de corrosión, la corrosión no se inicia lo que garantiza el rendimiento del sistema de recubrimiento.

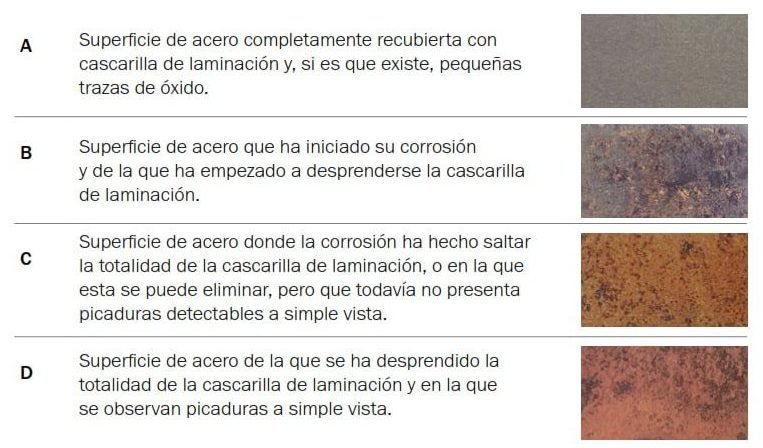

Preparación de Superficies Contaminantes

Limpieza Manual Mecánica

St 2: Limpieza manual y mecánica minuciosa. Cuando la superficie se observa sin ampliación, no se debe observar a simple vista aceite, grasa o suciedad ni cascarilla de laminación, óxido, recubrimientos de pintura o materias extrañas poco adheridas (consultar nota más abajo).

St 3: Limpieza manual y mecánica muy minuciosa. Similar al St 2, pero la superficie se debe tratar de manera más minuciosa para obtener un aspecto metálico a partir del sustrato metálico.

Correado Abrasivo

Sa 1: Limpieza ligera con chorreado abrasivo. Cuando la superficie se observa sin ampliación, no se debe observar a simple vista aceite, grasa o suciedad ni cascarilla de laminación, óxido, recubrimientos de pintura o materias extrañas poco adheridas.

Sa 2: Limpieza minuciosa con chorreado abrasivo. Cuando la superficie se observa sin ampliación, no se debe observar a simple vista aceite, grasa o suciedad ni prácticamente tampoco cascarilla de laminación, óxido, recubrimientos de pintura o materias extrañas. Cualquier contaminación residual estará firmemente adherida (consultar nota más abajo).

Sa 2 ½: Limpieza muy minuciosa con chorreado abrasivo. Cuando la superficie se observa sin ampliación, no se debe observar a simple vista aceite, grasa o suciedad ni cascarilla de laminación, óxido, recubrimientos de pintura o materias extrañas Cualquier traza de contaminación se mostrará únicamente como pequeñas manchas en forma de puntos o rayas.

Sa 3: Chorreado abrasivo para lograr un acero visualmente limpio. Cuando la superficie se observa sin ampliación, no se debe observar a simple vista aceite, grasa o suciedad ni cascarilla de laminación, óxido, recubrimientos de pintura o materias extrañas. La superficie debe quedar con un color metálico uniforme.

Agua a Presión (Hidroblasting)

Wa 1: Chorreado ligero con agua a alta presión. Cuando la superficie se observa sin ampliación, debe estar libre de aceite y grasa visible, pintura

suelta o defectuosa, óxido suelto y otras materias extrañas. Cualquier contaminación residual, tendrá que estar dispersa aleatoriamente y firmemente adherida.

Wa 2 : Chorreado minucioso con agua a alta presión. Cuando la superficie se observa sin ampliación, debe estar libre de aceite visible, grasa, suciedad, la mayoría de óxido, recubrimiento de pintura anterior y otras materias extrañas. Cualquier contaminación residual tendrá que estar dispersa aleatoriamente y puede consistir en recubrimientos firmemente adheridos, materias extrañas firmemente adheridas y manchas de óxido previamente existentes.

Wa 2½: Chorreado muy minucioso con agua a alta presión. Cuando la superficie se observa sin ampliación, no se debe observar óxido, aceite, grasa, suciedad o capas anteriores de pintura visibles, a excepción de ligeras huellas u otras materias extrañas. La decoloración de la superficie puede estar presente donde la capa original no estuviera intacta. La decoloración gris o marrón/negra observada en el acero picado y corroído no se puede eliminar mediante chorreado de agua.

El abrasivo es el material mas utilizado en la limpieza por chorreado, siendo uno de los elementos mas importantes del proceso, Debe seleccionarse cuidadosamente, atendiendo el estado inicial de la superficie, grado de limpieza a alcanzar, rugosidad a obtener, etc.

El abrasivo debe estar limpio de polvo y sales solubles, debe ser suficientemente duro y su forma y tamaño de particula son definitorios junto con la presión de proyección, de la rugosidad que se obtenga.

Los abrasivos mas utilizados son:

- Arena de sílice (a)

- Escoria de Cobre (b)

- Granalla de acero esférica (c)

- Granalla de acero angular (d)

Para chorro abierto sin recuperación de abrasivo. Partícula angular que produce alta rugosidad. La escoria deja superficies más oscuras que la arena.

Para chorro en máquina de circuito cerrado con recuperación de abrasivo. La esférica produce rugosidad baja y perfil más redondeado.

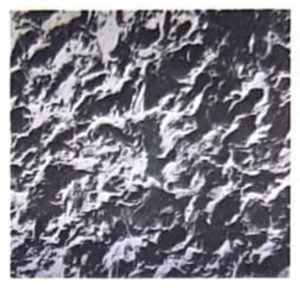

Cuando se chorrea una superficie de acero , no solo se limpia sino que ademas se le confiere una cierta rugosidad superficial, lo cual ayuda a conseguir un buen anclaje de la pintura, especificándose para según que tipos de recubrimientos unos valores mínimos de rugosidad.

Se define como rugosidad la distancia media existente entre los picos y los valles de un perfil, y es un parámetro muy difícil de medir en campo, dado que no se dispone de aparatos suficientemente perfeccionados para ello.

Los parámetros de definición de una rugosidad son fundamentalmente dos, que conviene no confundir.

Ra= Rugosidad media, que es la distancia entre el eje del perfil y la línea imaginaria que dividiria por la mitad la suma de las superficies de los picos y los valles.

Rz= Rugosidad máxima, promedio entre los 5 picos más altos y los 5 valles más profundos. Aproximadamente Rz= 6 x Ra.

La rugosidad aumenta la superficie real a pintar ya que ésta deja de ser plana para tomar un perfil anfractuoso. Si la pintura a aplicar es delgada y de secaje rápido, se distribuye siguiendo, de una forma aproximada el perfil de la rugosidad. produciéndose un incremento de consumo debido al aumento de superficie a cubrir si por el contrario, la pintura es de capa gruesa. y se nivela por encima de los picos de rugosidad, se produce también un consumo extra debido a la pintura que se emplea en rellenar el -volumen muerto- provocado por la rugosidad.

A la hora de efectuar cálculos de consumo. deben realizarse las correcciones necesarias de acuerdo con los datos de la tabla, si se trata de una pintura de capa una, se incrementará la superficie total en el porcentaje indicado en la columna central, y en caso de un recubrimiento de capa gruesa, se sumará al consumo calculado la cura correspondiente de la columna de la derecha, que da el aumento de consumo por cada 100 m2 de superficie.

CALIDAD Y EXPERIENCIA CON PYREL S.A.S